智能科技赋能,揭秘上汽集团临港工厂 荣威与MG共线生产的机器人世界

在当今汽车制造业向智能化、柔性化转型的浪潮中,上汽集团临港生产基地以其先进的制造理念和前沿的科技应用,成为了行业内的标杆之一。尤为引人注目的是,该工厂实现了荣威与MG两大品牌车型的共线生产,而这一高效、精准、灵活的制造模式,其核心驱动力正来自于高度自动化的“机器人军团”。

一、 共线生产的智慧中枢:柔性化与数字化的融合

上汽临港工厂并非简单的流水线叠加,而是一个深度践行工业4.0理念的“智慧工厂”。荣威与MG,虽品牌定位与设计风格各异,但其核心平台与技术共享为共线生产奠定了基础。工厂通过顶层设计的数字化生产系统(MES制造执行系统等),实现了订单、物料、工艺信息的无缝对接与实时调度。当一辆荣威RX5的车身与一辆MG6的车身依次进入生产线时,系统能自动识别车型,并指挥相应的机器人、工具和物料进行精准适配,确保不同车型在同一物理空间内流畅、无差错地完成装配。这种柔性生产能力,是传统固定生产线难以企及的,它极大地提升了资产利用效率,并能快速响应市场需求的波动。

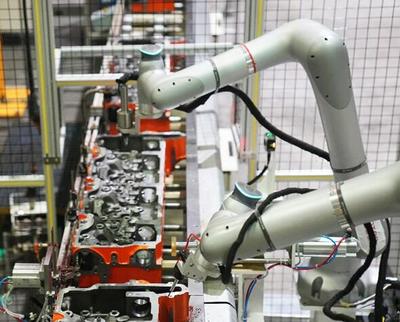

二、 机器人军团:生产线上的“钢铁舞者”

走进临港工厂的车间,最震撼的视觉景象莫过于数百台工业机器人协同作业的宏大场面。它们构成了共线生产的“骨骼”与“肌肉”。

- 焊接车间:精度与强度的保障者。这里是机器人密度最高的区域之一。大量六轴焊接机器人挥舞着机械臂,以毫米级的重复定位精度,对荣威或MG的白车身进行高强度、多点的自动化焊接。激光焊接、点焊等工艺均由机器人精准完成,确保了每一台车车身结构的一致性与坚固性。视觉识别系统引导机器人准确找到焊点,即使车型切换,也能瞬间调整程序。

- 涂装车间:极致均匀的“艺术家”。涂装工艺对环境的洁净度、涂膜的均匀性要求极高。全封闭的涂装线上,喷涂机器人替代了人工,通过预设的最优轨迹,对车身进行内外部喷涂。它们能实现精准的漆料控制,减少浪费,同时杜绝了人为因素导致的色差或厚薄不均,让荣威的典雅漆面与MG的运动色彩都得以完美呈现。

- 总装车间:灵活高效的“装配大师”。总装是工序最复杂的环节,也是体现共线生产柔性的关键。这里应用了大量的协作机器人、自动导引运输车(AGV)和智能拧紧工具。AGV像一群有序的蚂蚁,根据系统指令,驮着不同车型的底盘、动力总成或内饰模块,沿着磁导或激光路径自动行驶至指定工位。机械臂负责安装风挡玻璃、座椅、轮胎等重物或精密部件,高精度扭矩枪由机器人操控,确保每一个螺栓的拧紧数据都被记录并追溯。当生产线需要从安装荣威的智能座舱切换到MG的运动座椅时,所有机器人和设备都能在系统指令下无缝切换工具和程序。

三、 人机协作:效率与品质的终极追求

临港工厂的自动化并非为了完全取代人工,而是追求更高层次的人机协作。机器人承担了繁重、重复、高精度或对环境有要求的工作,将工人从体力劳动中解放出来。而工人则更多地扮演监督者、协调者和复杂问题处理者的角色,专注于质量检测、工艺优化和机器人维护等需要经验与判断力的工作。这种人机各展所长的模式,使得荣威与MG共线生产不仅实现了高效率,更确保了出厂产品的高品质与高一致性。

上汽集团临港工厂,通过构建一个以数据驱动、由机器人主力担当的柔性制造体系,成功地将荣威与MG两大品牌的多元化产品共治一炉。这背后,是上汽在智能制造领域的深厚积累与前瞻布局。这些不知疲倦的“钢铁舞者”,不仅是生产工具,更是中国汽车工业向高端化、智能化迈进的有力见证。它们所演绎的,是一部关于效率、精度与灵活性的现代工业交响曲,持续为消费者打造着更具竞争力的荣威与MG座驾。

如若转载,请注明出处:http://www.zksiasun.com/product/44.html

更新时间:2026-02-27 06:44:57